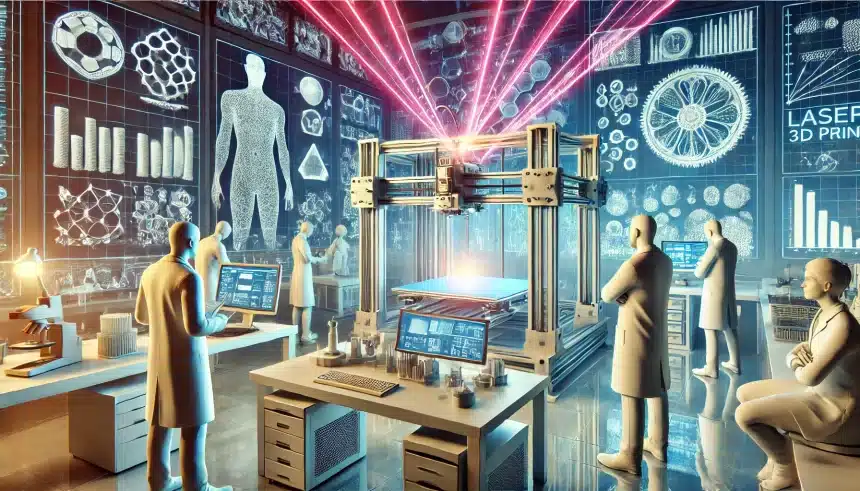

Pesquisadores da Universidade do Missouri desenvolveram um método inovador de impressão 3D que simplifica a fabricação de produtos multi-materiais. Essa técnica, detalhada recentemente na revista Nature, utiliza um processo de impressão e laser para criar dispositivos complexos com múltiplos materiais, incluindo plásticos, metais e semicondutores, tudo com uma única máquina.

Chamado de Processo de Montagem Multi-material Livre (Freeform Multi-material Assembly Process), esta nova abordagem promete revolucionar a fabricação de novos produtos. Com esta técnica, é possível imprimir sensores embutidos em estruturas que podem detectar condições ambientais, como temperatura e pressão.

Isso pode ser aplicado em objetos que imitam a natureza, como rochas ou conchas, para monitorar o movimento da água do oceano. Para o público em geral, as aplicações incluem dispositivos vestíveis que monitoram a pressão arterial e outros sinais vitais.

Outras técnicas de impressão 3D frequentemente falham na versatilidade dos materiais e na precisão na colocação de componentes menores dentro de estruturas maiores. O método da equipe da Mizzou usa técnicas especiais para resolver esses problemas. A máquina desenvolvida possui três bicos diferentes: um adiciona material semelhante a tinta, outro usa um laser para esculpir formas e materiais, e o terceiro adiciona materiais funcionais adicionais para melhorar as capacidades do produto.

- Leia também: Câmara dos Deputados aprova Texto-Base da Reforma Tributária com mudanças significativas

Impressora 3D

O processo começa com a criação de uma estrutura básica com filamento de impressão 3D comum, como policarbonato, um tipo de termoplástico transparente. Em seguida, o laser é usado para converter algumas partes em grafeno induzido por laser, colocando-o exatamente onde é necessário. Finalmente, mais materiais são adicionados para aprimorar as habilidades funcionais do produto final.

Este trabalho é financiado pelo programa de Fabricação Avançada da National Science Foundation (NSF) e pelo programa NSF I-Corps™, que fornece fundos para explorar a comercialização. Segundo Jian “Javen” Lin, professor associado de engenharia mecânica e aeroespacial na Mizzou, o programa I-Corps está ajudando a identificar interesses e necessidades do mercado. A tecnologia, disponível exclusivamente na Mizzou, mostra grande potencial para transformar a maneira como os produtos são fabricados.

“Acredito que isso beneficiará empresas, pois reduzirá o tempo de fabricação de protótipos, permitindo que as empresas façam protótipos internamente”, afirmou Lin. O processo promete ter impactos amplos em sensores vestíveis, robôs personalizáveis, dispositivos médicos e muito mais.

Bujingda Zheng, estudante de doutorado em engenharia mecânica na Mizzou e autor principal do estudo, expressou entusiasmo pelo design inovador. “Estou empolgado com o design. Sempre quis fazer algo que ninguém nunca fez antes, e estou conseguindo fazer isso aqui na Mizzou”, disse Zheng.

Atualmente, a fabricação de uma estrutura multicamada, como uma placa de circuito impresso, pode ser um processo oneroso, demorado e que gera resíduos prejudiciais ao meio ambiente. A nova técnica, além de ser mais ecológica, é inspirada em sistemas encontrados na natureza.

- Leia também: Preço do Ouro (XAU) hoje 11/07/2024: preço do Ouro estabeliza e SMA de 100 dias deixa incerteza no ar